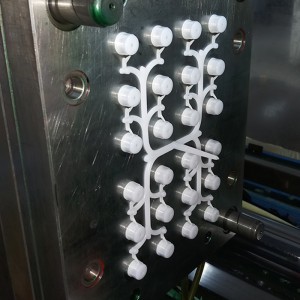

Форма для запорнага крана — гэта інструмент, які выкарыстоўваецца ў вытворчым працэсе для вырабу запорных кранаў, якія ўяўляюць сабой клапаны, што выкарыстоўваюцца для рэгулявання патоку вадкасцей або газаў у розных сферах прымянення, такіх як медыцынскія прылады або лабараторнае абсталяванне. Вось тры спосабы працы формы для запорнага крана: Канструкцыя формы і стварэнне паражніны: Форма для запорнага крана прызначана для стварэння патрэбнай формы і функцыянальнасці запорнага крана. Яна складаецца з дзвюх або больш паловак, звычайна вырабленых са сталі, якія злучаюцца, утвараючы адну або некалькі паражнін, куды ўпырскваецца расплаўлены матэрыял. Канструкцыя формы ўключае неабходныя элементы, такія як уваходныя і выходныя адтуліны, герметычныя паверхні і механізмы кіравання, для забеспячэння належнай працы запорнага крана. Упырск расплаўленага матэрыялу: Пасля таго, як форма ўстаноўлена і надзейна закрыта, расплаўлены матэрыял, звычайна тэрмапластычны або эластамерны матэрыял, упырскваецца ў паражніны пад высокім ціскам. Упырск выконваецца з дапамогай спецыялізаванага абсталявання, напрыклад, ліццёвай машыны, якая праштурхоўвае матэрыял праз каналы ў паражніны формы. Матэрыял запаўняе паражніны, прымаючы форму канструкцыі запорнага крана. Астуджэнне і выкід: Пасля таго, як расплаўлены матэрыял упырскваецца ў форму, яго пакідаюць астываць і зацвярдзець. Астуджэнне можна палегчыць, цыркулюючы астуджальную вадкасць праз форму або выкарыстоўваючы астуджальныя пласціны. Пасля зацвярдзення матэрыялу форму адкрываюць, і гатовы запорны кран выкідваецца з паражнін. Выкід можа быць дасягнуты з дапамогай розных механізмаў, такіх як выкідныя штыфты або ціск паветра. На гэтым этапе можна праводзіць меры кантролю якасці, у тым ліку праверкі на наяўнасць дэфектаў і дакладнасць памераў, каб гарантаваць, што запорны кран адпавядае патрабаваным спецыфікацыям. У цэлым, добра распрацаваная і дакладна вырабленая форма для запорнага крана мае вырашальнае значэнне для вытворчасці высакаякасных запорных кранаў, якія надзейна працуюць. Форма дазваляе эфектыўна і паслядоўна вырабляць запорныя краны, якія шырока выкарыстоўваюцца ў розных галінах прамысловасці для кантролю вадкасці.